Business Intelligence (BI) y Análisis de Datos en la industria del hormigón.

Business Intelligence (BI) y Análisis de Datos en la industria del hormigón.

Recolectar, organizar y procesar la información como medio para mejorar la rentabilidad de la industria.

En el presente documento detallaré los beneficios y el posible ROI asociado al proceso de contar con un sistema de Business Intelligence (BI) y análisis de datos en la industria del hormigón. El proyecto estará segmentado en los principales componentes del proceso productivo de una hormigonera tipo, pero esta simplificación debe ser tomada por base para detallar un sistema que puede ser inclusivo y abarcar todas las áreas que componen este tipo de empresas en general.mación asociada a los procesos de los que forma parte.

Para descomponer el sistema de BI a lo largo de la hormigonera tipo, analizaremos los siguientes sistemas por separado:

- Optimización de fórmulas de hormigón.

- Optimización de materia prima.

- Optimización de recurso humano.

Optimización de fórmulas de hormigón.

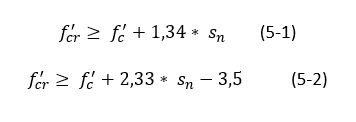

En lo que a la dosificación inicial respecta, la resistencia del hormigón contiene un componente estadístico a partir de su definición misma. Se sabe que, para un H21, por citar un ejemplo, el 90 % de las muestras que se extraigan deben estar por encima de 21 Megapascales. Teniendo este límite establecido, se procede luego a diseñar la mezcla para que satisfaga una resistencia media en la distribución normal perteneciente al proceso en el que se va a producir el hormigón, pero en la mayoría de los casos, no se conoce el desvío estándar que posee el proceso, por lo que se procede a estimar uno en función de lo establecido en la norma. Según el reglamento CIRSOC 201, la resistencia media de las probetas moldeadas con la mezcla en los ensayos de prueba debe ser igual o mayor que la resistencia de diseño de la mezcla calculada de acuerdo con las siguientes ecuaciones (para el modo 1 de control), seleccionando el mayor valor:

En donde:

- fcr es la resistencia de diseño de la mezcla.

- fc es la resistencia especificada, es decir aquella resistencia en la que el 90 % del muestreo va a estar por encima, para el caso de un H21 serían 21 Megapascales.

- sn es el desvío estándar, el cumple surge del proceso productivo.

Como se puede apreciar en el siguiente gráfico, la ecuación a elegir para el valor de va a depender del desvío estándar que se utilice. Para procesos con desvíos estándar altos, el valor de 5-2 prevalece por sobre el de 5-1, es decir que procesos poco controlados sufren una mayor penalización pasados los 3.6 MPa aproximadamente.a la información asociada a los procesos de los que forma parte.

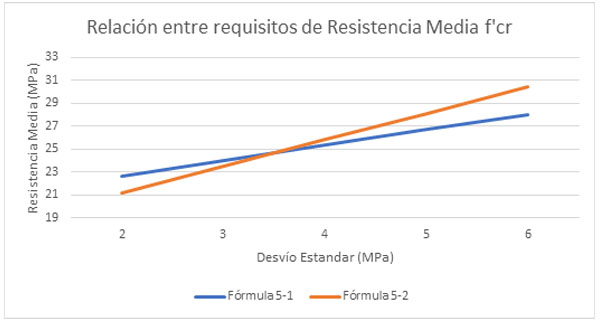

Con el fin de optimizar las fórmulas de hormigón, se deben cumplir dos objetivos de manera simultánea.

- El primero es encontrar la combinación de materiales que satisfaga la ecuación anterior al menor costo (usualmente a expensas de tener el menor tenor cemento posible).

- Y el segundo criterio es tener el menor desvío posible en nuestro proceso productivo, con el fin de disminuir el valor de y con esto también disminuir el costo final de nuestra formula.

Con lo expuesto anteriormente queda de manifiesto que la optimización de las formulaciones de hormigón tiene

dos etapas, tal como se puede ver en la figura siguiente.

Es decir, existe un punto óptimo en el sistema productivo en donde el costo de la formulación es mínimo valor posible y los márgenes de ganancias aumentan. A continuación, detallaré un ejemplo para el caso de un H21.

Supongamos que estamos en el caso de una empresa que posee un desvío estándar de 5 Megapascales en su proceso de producción en promedio y tenemos la necesidad de realizar una dosificación para un H21 asentamiento 12,5 centímetros. Según lo establecido anteriormente, la dosificación debería tener por objetivo el mayor de los siguientes valores:

- 21 + 1,34 * 5 = 27,7 MPa

- 21 + 2,33 * 5 – 3,5 = 29,15 MPa

Es decir que la fórmula debería tener por objetivo ser mayor o igual a 29,15 MPa para poder cumplir reglamentariamente con un hormigón H21, por el hecho de tener un proceso productivo con un alto desvío estándar. Supongamos que, en un proceso de dosificación con ciertos materiales de la región de Córdoba, esta dosificación insume 321 kg de cemento por metro cúbico.

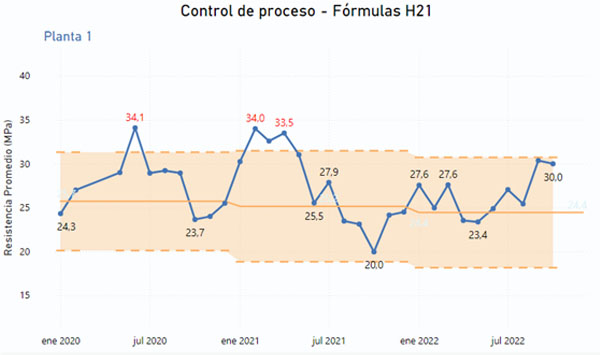

Ahora bien, que herramientas podríamos utilizar para controlar nuestro proceso de manera tal de poder reducir el desvío estándar mediante acciones correctivas y un compromiso con la mejora continua. En nuestra experiencia, un sistema de BI que tome los datos del control de calidad, y los ubique a la par junto con la información generada en la producción y el despacho, junto con técnicas estadísticas de control de producción, como por ejemplo el “process behavior chart”, pueden ayudar a las hormigoneras a reducir los desvíos en el proceso mediante el análisis y control exhaustivo del mismo (ver ejemplo en la figura siguiente).ación asociada a los procesos de los que forma parte.

Este tipo de análisis permiten detectar patrones de comportamiento que facilitan y agilizan la toma de decisiones. Algunos puntos para considerar suelen ser:

- Puntos por fuera de los limites suelen indicar señales y oportunidades de mejora;

- Un gran salto en la media móvil significa un quiebre en la serie temporal;

- Otro patrón que suele ser considerado una señal consiste en al menos 3 valores de cuatro consecutivos que están cercanos a uno de los limites o a la línea central;

- Este tipo de análisis filtran el ruido de la variabilidad de los procesos para poder enfocar el análisis en las señales;

- Este tipo de análisis ayudan y simplifican análisis posteriores con respecto a los procesos.

Llegado el caso de controlar cada planta y cada grupo de productos de una manera exhaustiva, con el tiempo es de esperarse que los limites se acerquen más a la media, generando así una disminución en la variabilidad del proceso. Consideremos calcular las medias del hormigón con un desvío estándar de 3 MPa en lugar de 5, como en el ejemplo inicial.

- 21 + 1,34 * 3 = 25,02 MPa

- 21 + 2,33 * 3 – 3,5 = 24,49 MPa

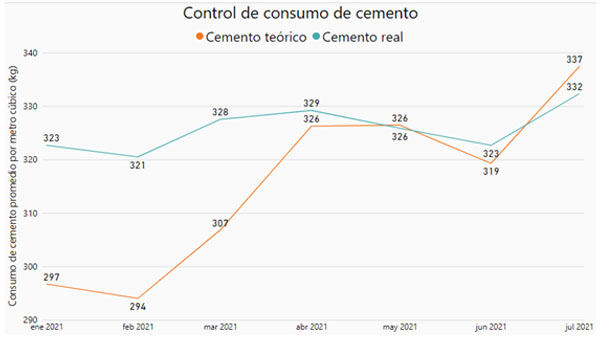

Diseñando la fórmula para esta resistencia media obtenemos un tenor cemento de 300 kilogramos por metro cúbico. Es decir, un ahorro de 21 kilogramos de cemento por cada metro cúbico despachado. Si despachamos 100 metros cúbicos de este producto por mes significaría 2100 kg menos de cemento. Este tipo de optimizaciones van más allá de encontrar la mejor combinación de materiales para cumplir cierta especificación, sino que están centradas en la mejora de los procesos. Esfuerzos en disminuir rechazos, asentamientos excesivos, procesos de carga defectuosos (debido a diferentes causas desde fallas humanas hasta falta de mantenimiento, etc.), entre otros motivos que afecten los desvíos en la calidad del producto se verán recompensados con este tipo de ahorro.

Otra forma que existe también para disminuir desvíos en los procesos en encontrar una configuración aditivo cemento más robusta, que permita a la mezcla ser menos sensible a pequeñas variaciones. Una mejor compatibilidad entre estas dos materias primas suele estar asociadas a mayores reducciones de agua y menores perdidas de asentamiento.

Como hemos mencionado hasta ahora, contar con la información de rotura de probetas no es suficiente para llevar adelante un correcto control de producción, sino que es necesario tener implementado un sistema que permita automatizar el reporte generado a partir de estos registros con el fin de detectar de manera temprana los posibles desvíos y tomar acciones correctivas, y conocer además el funcionamiento y desvío de cada planta por separado. Realizar de manera manual este tipo de análisis podría ser laborioso y estar sujeto a errores inintencionados que llevarían a tomar decisiones equivocadas.

Optimización de recurso humano

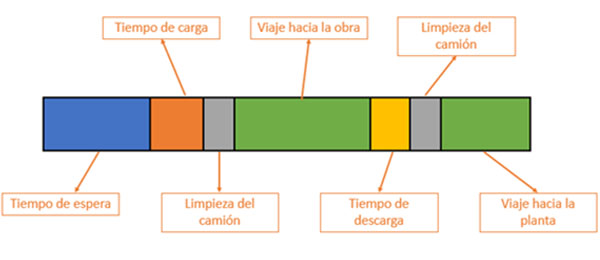

En este apartado prestaremos especial atención al personal dedicado a manejar los camiones mixer. En cada jornada laboral, el chofer de mixer cumple en reiteradas ocasiones el ciclo que se muestra a continuación:

Este ciclo contiene los siguientes elementos:

- El tiempo de espera que debe pasar hasta que sea el turno del chofer de ingresar a bajo la cinta.

- El tiempo de carga que viene dado por la capacidad de diseño que posee la planta dosificadora para operar de manera eficiente.

- El tiempo de limpieza del camión en el que debe incurrir el operario para mantener su herramienta de trabajo en condiciones aceptables para su uso y vida útil.

- El tiempo del viaje hacia la obra.

- El tiempo de descarga que demora el chofer en depositar el producto en la estructura del cliente.

- El tiempo de limpieza del camión.

- Y por último el tiempo de viaje hacia la planta para volver a comenzar el ciclo nuevamente o retirarse por el día del establecimiento.

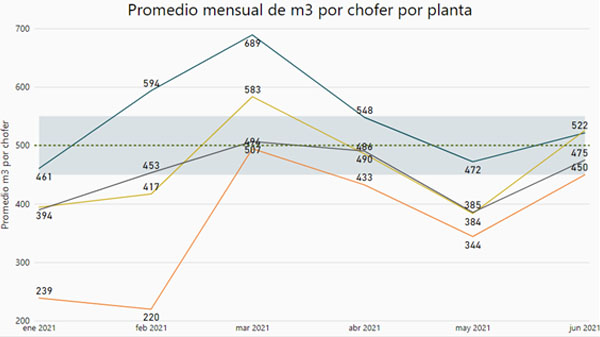

Es de esperarse que, dependiendo de las circunstancias de cada planta, un operario realice un cierto número de ciclos por día. En un análisis comparativo, puede definirse un plan mes a mes para optimizar los aspectos del ciclo que puedan ser susceptibles a cambios (es decir, aquellos que están en nuestro control). En nuestro ciclo de ejemplo, entendemos que pueden ser optimizados el tiempo de espera, el tiempo de limpieza del camión y eventualmente los tiempos de viaje mediante la utilización de herramientas para asistir el mismo. Aun así en toda empresa se encontrarán operarios que están muy por debajo de la media, y este tipo de análisis permitirá detectarlos, como así también encontrar los estadios donde se producen las mayores demoras y así disminuir los tiempos por ciclo y acercarlos a la media.

Este tipo de análisis continuo permite optimizar el uso de horas hombre y horas camión, reduciendo costos como así también aumentando la producción con la posibilidad de incrementar el promedio de viajes diarios por chofer.

Una manera de analizar la performance del personal es establecer un objetivo mensual de metros cúbicos por chofer y analizar el comportamiento de esta variable en el tiempo. Si esta variable está considerablemente por debajo del objetivo significa que existe margen para una optimización o que existe lugar para absorber más demanda. En casa contrario, se debería considerar ampliar el staff. A continuación se presenta una imagen en la que se realiza este tipo de control para diferentes locaciones con un objetivo mensual de 500 metros cúbicos por chofer.

Sistema de BI

Hasta el momento se han analizado algunos de los componentes que tienen en común todas las empresas hormigoneras. Debe entenderse que un sistema de BI podría ser mucho más abarcativo que lo expuesto anteriormente, pero que el presente escrito no pretende ser una enumeración exhaustiva sobre todas las bondades que podrían estar asociadas a contar con este tipo de sistemas, sino más bien un resumen introductorio que aborda algunos de los temas más sobresalientes.

A continuación, se hará una breve reseña de cómo podría el sistema de BI ayudar en todo lo mencionado anteriormente, como así también se presentará un ejemplo de tablero modelo. Nos vemos en la necesidad de realizar la aclaración de que un sistema de BI no tomará las decisiones por usted, y que contar con el mismo no arreglará todo mágicamente, sino que se transformará en una herramienta que le permita tener disponibilidad en la información que se genera en la planta para facilitarle tomar decisiones, y desarrollar planes acordes al rumbo en el que desee dirigir a su empresa.

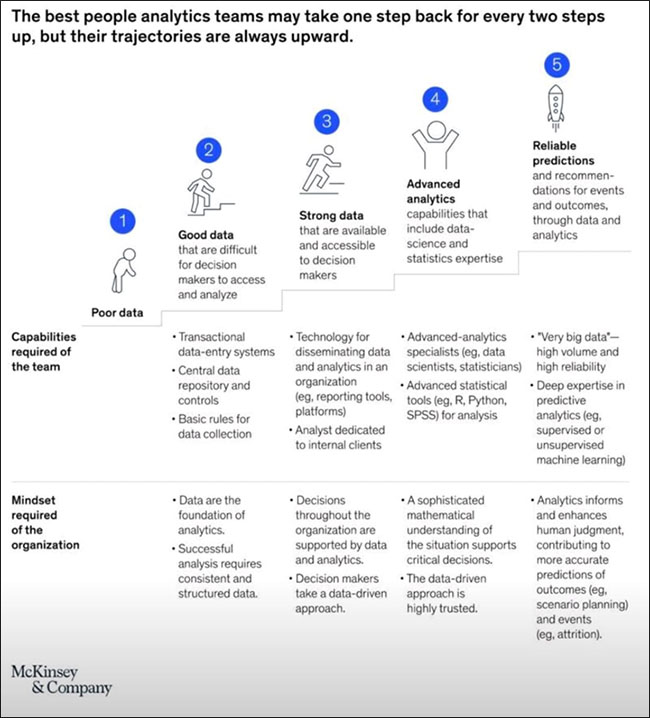

Para poder presentar el ejemplo, primero necesitaremos definir que significa contar con un sistema de BI, para que no queden dudas al respecto. Para ello, haremos uso de un esquema desallorado por McKinsey & Company, el cual puede verse a continuación.

En este diagrama puede observarse como es la evolución de la madurez de una empresa en función al uso que hace de sus datos. Se comienza mala o poca información (Poor data), en donde las decisiones se toman puramente en función del instinto y la experiencia, para luego pasar a un estadio de buena información (Good data). Según nuestro entender, la mayoría de las empresas hormigoneras del país se encuentran en este estadio, recolectado información de todas las áreas mediante el uso de herramientas como “Command Batch”, “Command Concrete”, “Loop”, o llevando registros en planillas de Excel. Si bien esta información existe, no es de fácil consumo a la hora de la toma de decisiones, y suele ser difícil de analizar para los mandos medios. Nuestra oferta consiste en desarrollar un sistema que permita dar el salto al siguiente nivel de madurez (Strong Data o información fuerte), generando disponibilidad y accesibilidad de la información de manera continua y confiable para los sectores de la empresa que así lo necesiten. Nuestro conocimiento de la industria, junto con nuestra habilidad con las herramientas necesarias para llevar adelante este cambio, nos ayudaran a entender mejor las necesidades de cada sector, y agilizar una respuesta vital para llevar adelante desarrollos como los mencionados anteriormente en los ejemplos.

Otro de los beneficios que presenta contar con este tipo de sistemas, es que permite realizar análisis utilizando diferentes fuentes de información de manera simultánea. Usualmente los registros se encuentran separados en silos, aislados del resto de la información, cuando en realidad se sabe que información sobre el proceso de carga puede ayudar a entender mejor información proveniente del control de calidad, y que datos sobre los clientes y sus obras puede ayudar al equipo de marketing o al de mantenimiento. Es decir, este tipo de sistemas ayudan a entender, gestionar y analizar la empresa como un todo, integrando y combinando las fuentes de información en repositorios centrales que permitan un fluidez y comunicación entre todas las áreas.

ROI

Hasta el momento, mediante el uso de herramientas de reportes y análisis de datos, establecimos que en la optimización de fórmulas podría existir una disminución de 20 kilogramos por metro cúbico de cemento, como así también en la optimización de las pérdidas de materia prima podría ahorrase otros 15 kilogramos de cemento. En total esto suma 35 kilogramos por metro cubico, considerando un H21 de asentamiento 12 centímetros. Entendemos que en una planta de hormigón de la actualidad pueden llegar a despacharse más de 40 fórmulas distintas por mes, pero para simplicidad de nuestros cálculos y para darle mayor claridad al análisis, vamos a considerar que solo se despacha el producto mencionado. Además, entendiendo que el cemento suele representar el 70% del costo del metro cubico (según la formula y la región de Argentina esto puede variar, pero el cemento suele ser el material más caro), es que solo nos enfocaremos en este elemento dejando de lado por el momento los demás, hasta el desarrollo de un análisis más detallado según el caso lo amerite.

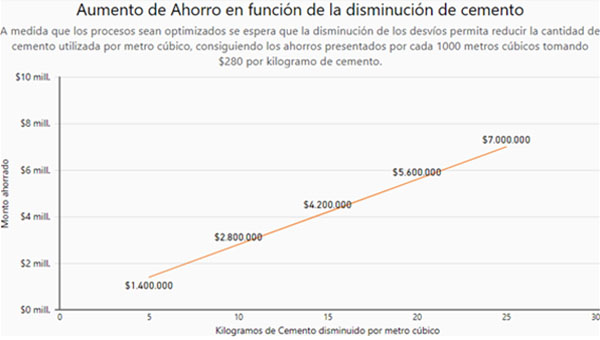

Supongamos que nos encontramos en una empresa que despacha mil metros cúbicos por mes, pagando por el cemento un valor de $280 pesos el kilogramo. Con esta consideración, se tendrán los siguientes ahorros en función de la reducción de cemento alcanzada por metro cúbico.

Lo presentado en la imagen anterior es por cada mil metros cúbicos, por lo que a medida que la producción crezca también existirá un aumento lineal del ahorro.

Este análisis considera únicamente el posible ahorro generado por la disminución de la cantidad de cemento utilizada por metro cúbico, ya que consideramos que es el más tangible y de mayor facilidad para calcular. De todas formas, a la hora de calcularse el ROI real para cada proyecto puntual, este seguramente será mayor si se toman en cuenta todos los sectores en donde puede existir optimización en el proceso productivo de cada hormigonera. Analizando la imagen anteriormente expuesta, ya con una disminución de 5 kilogramos por metro cúbico, podríamos comenzar a contar con un ahorro de $1.400.000 pesos por cada mil metros cúbicos.

Si bien se han expuesto hasta el momento algunos de los aspectos que consideramos fundamentales, no debe perderse de vista que el objetivo de este tipo de sistemas es ayudar a las personas encargadas de tomar decisiones, desarrollando herramientas que le faciliten la gestión y pongan de manifiesto un diagnóstico en tiempo real de la situación de la empresa. Con esto pretendemos establecer que el alcance de este tipo de proyectos va mucho más allá de los temas mencionados, y que los cálculos del retorno de inversión que se desarrollaran a continuación son solo el principio de lo que podría llegar a obtenerse una vez que toda la empresa en su conjunto comience a captar, transformar y utilizar los datos para la toma de decisiones diarias. Cabe también mencionar que los verdaderos expertos en su empresa son las personas que trabajan en ella, y esta herramienta no pretende de ninguna manera reemplazar el know how o la expertise de cada persona, sino potenciarla dándole una mayor disponibilidad a la información asociada a los procesos de los que forma parte.

Agenda una reunión con nosotros

Agenda una reunión con nosotros

Completa el formulario para enviarnos tu consulta.